汽车厂涂装废水COD降解施工

项目概况:浙江某汽车厂每日涂料废水约100吨。COD大约在400毫克/升左右,低于300毫克/升。使用者尝试了芬顿法处理,但不适合低浓度COD现场后端处理。

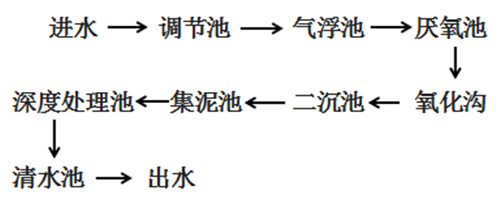

工艺流程

原因分析

近来汽车厂产量增加,涂装废水增多,但现场处理量已达50吨左右,目前每天可处理水量超过100吨,生化等处理严重超负荷,废水COD超标。

加药实验

根据现场情况,工程师决定使用化学需氧量降解剂进行处理,并利用强氧化性氧化分解水中的有机物化学需氧量超标的问题。

下面是投加COD降解剂的加药实验。

解决方案

经多方面考虑,工程师决定将化学需氧量降解剂投入原工艺沉淀池。

详细步骤如下:

(1)把COD降解剂溶解成10%的溶液

(2)将稀释后的药剂用计量泵投加到沉淀池

(3)根据监测数据适当调整剂量,直至污水稳定处理达标。

投加量确定:

经现场调试后,可将COD降解剂控制在1000ppm以下(每吨废水加1.0公斤)。

加药位置:

可直接将COD降解剂投入原工艺的沉淀池中,反应时间在5~6分钟左右,无需额外设备和工艺。

小结

采用先进工艺合成处理COD废水,COD分解剂处理效率可达96%,反应速度可达3~6分钟,环保无污染。

喷漆废水处理工程案例

项目示例:喷漆废水处理系统工程,原水来源于涂装生产线水帘除漆雾排出的废水(含油漆性质废水)。循环水池容量:352m³,水池为地下式,水池上表面离污水间顶部梁6.5米。水池正常使用水位:200m³。废水循环量为环保设备喷淋塔300m³/小时,6条喷房为1440m³/小时。6条线每天油漆用量12吨,上漆率30%。废水水量为循环水处理设计流量为40m³/h。排放废水设计流量为1m³/h。

废水处理排放:该项目中废水中的污染物主要为喷漆过程中产生的油漆残渣,单一处理方法难以达到完全净化的目的,需要多种方法组合使用,才能达到处理要求。根据贵司的水质,我们拟采用三级处理系统,分为循环水预处理、二级芬顿氧化工艺、三级生化工艺处理后达标排放。

项目处理工艺:

项目现场:

工厂喷涂废水零排放处理设计

项目背景:某工厂车间喷涂废水零排放处理项目案例

项目示例:该厂是一家机加工企业,生产车间喷涂废水量达到50T/D,废水检测发现COD含量大于10000,SS成分较高,氨氮成分超过1000mg/l。企业要求该喷涂废水达到零排放标准,及符合GB2002废水排放A级标准,同时实现喷涂废水回用标准;

喷涂废水设计工艺:废水经过收集排放隔油调节池,进行水质酸碱调节-池底设置曝气管,采购间隙曝气工艺,防止水质实现均匀混合-调节池提升泵提升反应-沉淀池加入药剂实现中和反应,经沉淀器沉淀后进入气浮池反应池加药混凝反应-进入气浮池进行进一步净化处理,出水自流到中间水池由过滤泵提升至双介质过滤器去除悬浮物、去除部分表面活性剂及部分剩余有机物、色度等,出水至酸化兼氧池进行生化处理;

安峰环保对该工艺实现大分子降解成小分子有机物,再进入MBR生物处理池,出水至活性碳过滤器进一步去除有机物及异味色素等,活性碳出水到清水池排入附近水域,并出水达到国家城镇污水处理厂污染物排放标准出水A标准,即达到中水回用的要求。沉淀池污泥、气浮池的污泥收集至污泥池收集经板框压滤机脱水后外运处理。

项目现场图片:

项目验收:该喷涂废水零排放项目从2020年8月实施以来,历时2个月。目前项目已验收成功,该项目出水水质达到零排放要求,并成为喷涂废水处理标竿项目。

五金厂表面废水处理

项目名称:五金厂表面废水设计图及施工方法

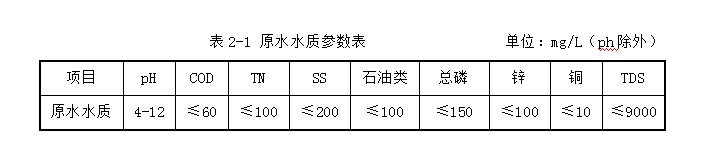

项目示例:江苏某五金企业主要从事电镀及氧化防腐等机加工工艺,该企业每天废水量达到200吨。企业要求对该废水进行零排放处理,并对施工企业的行业案例及设计工艺进行严重筛选。安峰环保从前期项目跟进中,对该企业原水水质进行检测,得出水质情况如下:

表面废水工艺流程:废水收集-隔油调节池-泥水罐加入药剂后-固液分离器,形成上层清水-回用水池。其中对底层物质进行板框压滤机-污泥干化化-泥饼。

表面废水项目验收:该项目经过处理工艺后,出水水质达到太湖流域重点管控流域排放标准和机加工行业排放标准;该系统自验收成功后,企业系统目前运行稳定,并得到客户高度认可。

含磷废水处理工程

废水类型:含磷废水处理

项目示例:苏州某日企含磷废水处理工程

设计水量:5T/h

成本效益:该客户每年约产生4200吨含磷废水,如果全部委外处理大约会产生1470万元,采用安峰设计的离子交换法+蒸发干燥工艺,每年节约费用1239万元。

工艺设计思路:根据目前的原水水质,同时为了降低环境成本,也为了节约水资源,考虑到占地、废水回用等因素。安峰公司做了大量的试验,在和业主的多次沟通后决定采用离子交换法作为本次除磷的主要工艺。

基本流程图:

现场设备图: